Strategi Penggunaan Perkakas Bertenaga

A. Mesin gerinda

Mesin gerinda adalah salah satu mesin perkakas yang digunakan untuk mengasah/memotong ataupun menggerus benda kerja dengan tujuan atau kebutuhan tertentu. Prinsip kerja mesin gerinda adalah batu gerinda berputar bersentuhan dengan benda kerja sehingga terjadi pengikisan, penajaman, pengasahan, atau pemotongan. Pada kali ini akan dibahas khusus mengenai mesin gerinda tangan yang banyak digunakan di bengkel-bengkel pemesinan.

1. Berdasarkan prinsip pendingin (coolant) mesin gerinda datar dibagi menjadi 2 macam, yaitu:

Sesuai dengan tujuannya, penggerindaan kering dilakukan tanpa menggunakan cairan pendingin. Agar debu yang timbul dari penggerindaan tidak beterbangan dan terhisap oleh orang yang bekerja, maka mesin dilengkapi dengan penyedot debu. Karena apabila tidak disedot, maka debu akan mengendap pada bagian-bagian mesin.

Pada penggerindaan basah digunakan cairan pendingin untuk mencegah debu yang timbul dari penggerindaan. Hal ini perlu dijaga agar tidak sampai mengenai operator, dan tidak pula berserakan keluar mesin maupun kena lantai. Untuk itu mesin ini operlu dilengkapi perisai untuk menahan cairan pendingin. Pada penggerindaan basah, kita dapat mempertahankan sifat logam, karena tidak mengalami kenaikan suhu akibat gesesekan pada proses pemotongan.

2. Fungsi utama mesin gerinda secara umum adalah :

- Memotong benda kerja yang ketebalannya tidak relatif tebal.

- Menghaluskan dan meratakan permukaan benda kerja.

- Sebagai proses jadi akhir (finishing) pada benda kerja.

- Mengasah alat potong agar tajam

- Menghilangkan sisi tajam pada benda kerja.

- Membentuk suatu profil pada benda kerja (baik itu elips, siku, dll

3. Batu Gerinda

Batu gerinda atau biasa disebut dengan Grinding Wheel ini berfungsi untuk mengikis permukaan logam baik pada besi, baja, maupun stainless steel.

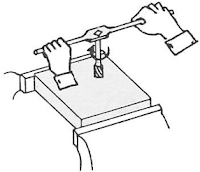

Gambar 1. Gerinda asah

- Batu gerinda potong (Cutting Wheel)

Sesuai dengan namanya, batu gerinda ini berfungsi untuk melakukan pemotongan pada media logam, baik untuk besi mildsteel, baja, hingga stainless steel. Tentunya dengan menyesuaikan spesifikasi pada produk tersebut.

Gambar 2. Gerinda potong

- Sikat gerinda (Steel Wire Brush)

Fungsi dari sikat gerinda adalah untuk membersihkan bagian-bagian permukaan logam dari adanya kotoran seperti karat, kerak, serta akibat proses oksidasi pada permukaan logam. Sikat gerinda ini juga berfungsi untuk mengelupas lapisan permukaan kulit luar kayu, dengan tujuan untuk menghilangkan lapisan tersebut.

Gambar 3. Sikat gerinda

Ampelas gerinda ini memiliki dua jenis yaitu ampelas gerinda susun (Flap Disc) dan ampelas gerinda datar (Fibre Disc). Fungsi dari ampelas ini yaitu untuk mengikis permukaan, baik pada permukaan logam maupun pada permukaan kayu yang bertujuan untuk menghasilkan finishing permukaan yang rata dan halus.

Gambar 4. Gerinda amplas

- Batu gerinda potong keramik (Diamond Wheel)

Pisau potong keramik ini memiliki dua jenis, yaitu jenis basah dan jenis kering. Sesuai dengan namanya, pisau ini berfungsi untuk memotong keramik.

Gambar 5. Gerinda keramik

- Gerinda tembok (Diamon Turbo Wheel)

Fungsi dari gerinda ini adalah sebagai pengikis pada bidang permukaan semen, tembok, dan marble/granit yang bertujuan untuk menghasilkan permukaan yang rata dan meratakan serta mengikis sisi dari granit untuk menciptakan lekukan sesuai pola yang diinginkan.

Gambar 6. Gerinda tembok